Sistema

de control de procesos

Son dispositivos diseñados

para centralizar la recolección de los datos de los procesos en una planta,

ejecutar programas de control y realizar acciones sobre los procesos en forma autónoma,

a través de interconexiones con la instrumentación y con otros dispositivos de

supervisión y control.

Variable

Es

la cantidad o condición que se mide y se controla, las variables controladas

más comunes son la posición, peso, velocidad, temperatura, presión, nivel,

flujos. La variable se refiere a todo lo controlable en un proceso.

Variable

Manipulada

La señal de control o variable manipulada es la cantidad

o condición que el controlador modifica para afectar el valor de la variable

controlada. Normalmente, la variable controlada es la salida del sistema.

Controlar significa medir el valor de la variable controlada del sistema y

aplicar la variable manipulada al sistema para corregir o limitar la desviación

del valor medido respecto del valor deseado.

Perturbación

Una característica importante de los sistemas de control es la

capacidad de reducir los efectos inferidos por las perturbaciones o disturbios.

Se debe diferenciar entre las perturbaciones del proceso y las perturbaciones

en la medición.

Las perturbaciones del proceso, son aquellas que afectan el

control del proceso. Dan siempre fluctuaciones en la señal de salida del

proceso, no importando si el sistema está realimentado o no. Normalmente es una

tarea primordial del sistema de control el que los disturbios tengan tan poco efecto

negativo como sea posible en la señal de salida.

Repetibilidad

Se entiende por

repetibilidad que un estudio, suceso o proceso puede ser reproducible si es posible recrear

exactamente todos los resultados a partir de los datos originales.

Exactitud

La exactitud fidelidad de

un dato, medida, cálculo, etc. Es la capacidad de un instrumento para acercarse

al valor de la magnitud real, en otras palabras la exactitud se refiere a cuán cerca del valor

real se encuentra el valor medido.

Precisión

La precisión es un dato

totalmente relevante, especialmente para la investigación en ámbito de los

cuales los resultados se expresan con un número y un rango de error estimado,

es decir que se indica una zona de la cual el verdadero valor tiene que estar

dentro de tales parámetros.

Linealidad

Se dice que un sistema es lineal, cuando cumple con el criterio siguiente:

Si una entrada X produce una salida X, y una

entrada Y produce una salida Y, entonces una entrada X+Y producirá X+Y. En

otras palabras, el sistema maneja dos entradas simultáneas de manera

independiente y esas no interactuan en el sistema. Esos criterios implican el

hecho que un sistema lineal no producirá frecuencias de salida, que no esten presentes

en la entrada.

Observen que no hay nada en estos criterios que diga

que la salida del sistema es la misma que la entrada, o que la salida se parece

a la entrada. Por ejemplo la entrada podrìa ser una corriente eléctrica y la

salida podria ser una temperatura. En el caso de estructuras mecánicas como

máquinas consideraremos la entrada como una fuerza vibratoria y la salida como

la vibración medida.

Incertidumbre

Uno de los aspectos

interesantes del concepto de incertidumbre de medida es la posibilidad de

aumentar la calidad de medida y ayudar a comprender su resultado. Cuando hay un

margen de duda sobre una medida es necesario preguntar: ¿Cuán grande es el

margen o intervalo? ¿Cuál es el nivel de confianza? ¿Cómo estamos de seguros de

que el valor verdadero de la medida esté dentro del intervalo?

Además, tras el proceso de

calibración de la incertidumbre de medida se debe indicar el certificado de

calibración, que deberá ser correctamente comprendido e interpretado.

Controlador

El

control es un área de la ingeniería y forma parte de la Ingeniería de Control. Se centra en

el control de los sistemas dinámicos mediante el principio de la realimentación,

para conseguir que las salidas de los mismos se acerquen lo más posible a un

comportamiento predefinido. Esta rama de la ingeniería tiene como herramientas

los métodos de la teoría de sistemas matemática.

Un actuador es un dispositivo capaz

de transformar energía hidráulica, neumática o eléctrica en la activación de un

proceso con la finalidad de generar un efecto sobre un proceso automatizado.

Este recibe la orden de un regulador o controlador y en función a ella genera

la orden para activar un elemento final de control, como por ejemplo una

válvula. Son los elementos que influyen directamente en la señal de salida del

automatismo, modificando su magnitud según las instrucciones que reciben de la

unidad de control.

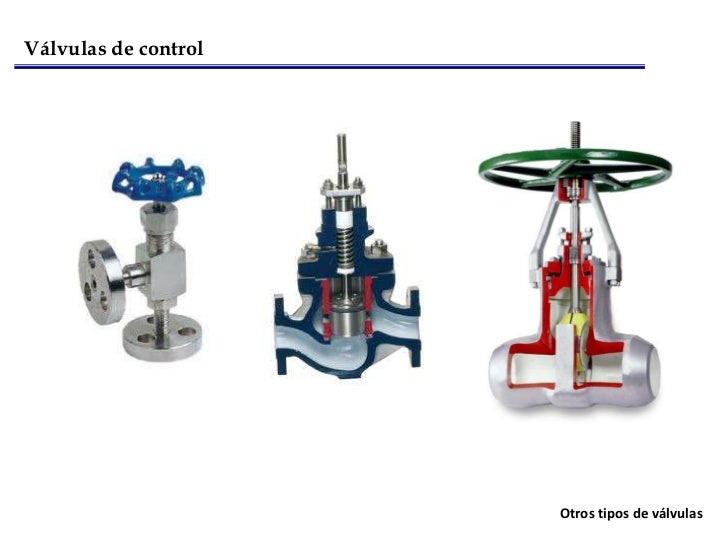

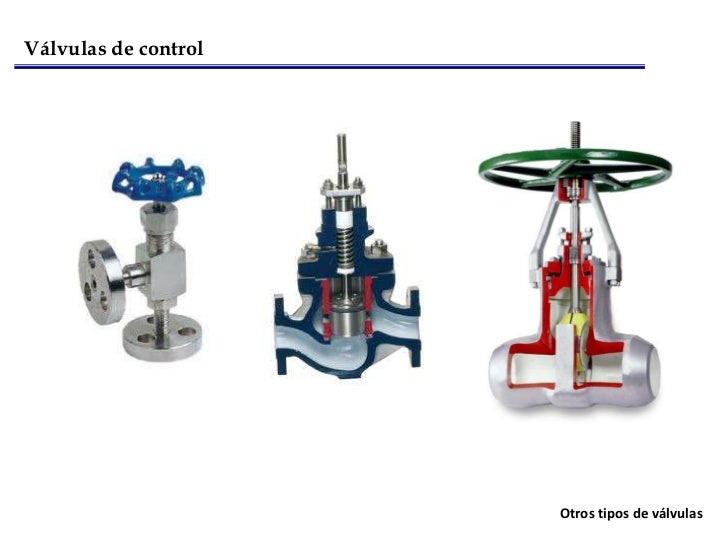

Elemento final de control

Los elementos finales de

control son mecanismos que modifican el valor de una variable que ha sido

manipulada como respuesta a una señal de salida desde un dispositivo de control

automático; es decir, se encarga de manipular alguna característica del proceso

según lo ordenado por el controlador. Según el tipo de proceso, hay

dispositivos que reciben señales de control del tipo discretas, tipo batch o

continuas. Los elementos finales de control pueden ser una válvula de control,

variadores de frecuencia y motores eléctricos, una servoválvula, un relé,

elementos calefactores de carácter eléctrico o un amortiguador. Ya que

industrialmente lo más común es que la variable manipulada por estos

dispositivos sea un caudal, el elemento de control de más amplia difusión es la

válvula y por ello se hará énfasis en éste.

Sensor

Un sensor es todo aquello que tiene

una propiedad sensible a una magnitud del medio, y al variar esta magnitud

también varia con cierta intensidad la propiedad, es decir, manifiesta la

presencia de dicha magnitud, y también su medida.

Un sensor en la industria es un

objeto capaz de variar una propiedad ante magnitudes físicas o químicas,

llamadas variables de instrumentación, y transformarlas con un transductor en variables

eléctricas. Las variables de instrumentación pueden ser por ejemplo: intensidad

lumínica, temperatura, distancia, aceleración, inclinación, presión,

desplazamiento, fuerza, torsión, humedad, movimiento, pH, etc.

El transmisor es un

instrumento que capta la variable en proceso y la transmite a distancia a un

instrumento indicador o controlador. Es un equipo que emite una señal, código o

mensaje a través de un medio.

TRANSDUCTOR

Los

transductores son aquellas partes de una cadena de medición que transforman una

magnitud física en una señal eléctrica. Los transductores son especialmente

importantes para que los medidores puedan detectar magnitudes físicas. Normalmente, estas

magnitudes, como por ejemplo temperatura, presión, humedad del

aire, presión sonora, caudal, o luz, se convierten en una señal

normalizada. Las ventajas de la transformación son por un lado la flexibilidad,

ya que muchos medidores soportan la transformación de señales normalizadas. Por

otro lado, las magnitudes medidas pueden ser leídas a grandes distancias sin

prácticamente pérdida alguna.

ACONDICIONADOR

Cuando se

habla de acondicionadores de señal, electrónicas de acondicionamiento o

convertidores de señal, hablamos de lo mismo, un eslabón más de la cadena de

medida. Hay sensores que pueden llevar o no electrónica incorporada,

dependiendo de ésta electrónica y según el tipo de señal de salida que tenga,

así como donde vayamos a conectar su señal, se ha de elegir un tipo u otro de

acondicionador de señal.

Los

acondicionadores de señal o electrónicas de acondicionamiento típicos son una

caja que integra la electrónica y tiene sus conectores o bornes de señal de

entrada, procedente del sensor, y otros para la señal de salida ya amplificada

o tratada.

Otro

formato, es el de los visualizadores, que en realidad son acondicionadores con

pantalla, donde se muestra el valor medido, en vez de sacar la señal

amplificada o tratada por un conector, lo envía a la pantalla para que se pueda

leer. Hay opciones que copian la señal de pantalla a una salida analógica, por

lo que tenemos el valor medido en ambos sitios.

MICRO CONTROLADOR

Un microcontrolador es un circuito

integrado digital que puede ser usado para muy diversos propósitos debido a que

es programable. Está compuesto por una unidad central de proceso

(CPU), memorias (ROM y RAM) y líneas de entrada y salida (periféricos).

Un microcontrolador puede usarse para

muchas aplicaciones algunas de ellas son: manejo de sensores, controladores,

juegos, calculadoras, agendas, avisos lumínicos, secuenciador de luces,

cerrojos electrónicos, control de motores, relojes, alarmas, robots, entre

otros. El límite es la imaginación.

REGISTRADOR

El

registrador es un dispositivo tecnológico el cual proporciona una imagen

gráfica del comportamiento de alguna variable dinámica de proceso, tal como la

presión, el nivel, la temperatura, la potencia eléctrica, humedad, pH, y flujo

entre muchas otras. Es considerado un instrumento muy importante para los

operadores de las plantas de procesos industriales pues mide, indica, registra

e incluso controla un proceso desatendido por varios días.

CONVERTIDOR

El

convertidor de señales sirve para convertir señales eléctricas unitarias, p.

ej.: 4 … 20 mA en 0,2 … 1 bar (3 ... 15 psi). Con ello constituye un vínculo

entre los sistemas eléctricos-electrónicos y los sistemas neumáticos. Las

señales se convierten analógicamente mediante un principio de comparación de

fuerzas patentado.

CIRCUITO ABIERTO O LAZO ABIERTO

Son los sistemas en los cuales la salida no afecta la acción de control.

En un sistema en lazo abierto no se mide la salida ni se realimenta para

compararla con la entrada.

En cualquier sistema de control en lazo abierto, la salida no se compara

con la entrada de referencia. Por tanto a cada entrada de referencia le corresponde

una condición operativa fija; como resultado, la precisión del sistema depende

de la calibración. Ante la presencia de perturbaciones, un sistema de control

en lazo abierto no realiza la tarea deseada. En la práctica, el control en lazo

abierto sólo se utiliza si se conoce la relación entre la entrada y la salida y

si no hay perturbaciones internas ni externas. Es evidente que estos sistemas

no son de control realimentado.

ELEMENTOS BÁSICOS

1. Elemento de control: Este

elemento determina qué acción se va a tomar dada una entrada al sistema de

control.

2. Elemento de corrección: Este

elemento responde a la entrada que viene del elemento de control e inicia la

acción para producir el cambio en la variable controlada al valor requerido.

3. Proceso: El proceso o planta en el sistema en el que se va a

controlar la variable.

CIRCUITO CERRADO O LAZO CERRADO

Los sistemas de control realimentados se denominan también sistemas de

control de lazo cerrado. En la práctica, los términos control realimentado y

control en lazo cerrado se usan indistintamente.

En un sistema de control en lazo cerrado, se alimenta al controlador la

señal de error de actuación, que es la diferencia entre la señal de entrada y

la salida de realimentación (que puede ser la señal de salida misma o una

función de la señal de salida y sus derivadas o/y integrales) a fin de reducir

el error y llevar la salida del sistema a un valor conveniente. El término

control en lazo cerrado siempre implica el uso de una acción de control

realimentando para reducir el error del sistema.

ELEMENTOS BÁSICOS

1. Elemento de comparación: Este

elemento compara el valor requerido o de referencia de la variable por

controlar con el valor medido de lo que se obtiene a la salida, y produce una

señal de error la cual indica la diferencia del valor obtenido a la salida y el

valor requerido.

2. Elemento de control: Este

elemento decide que acción tomar cuando se recibe una señal de error.

3. Elemento de corrección: Este

elemento se utiliza para producir un cambio en el proceso al eliminar el error.

4. Elemento de proceso: El

proceso o planta, es el sistema dónde se va a controlar la variable.

5. Elemento de medición: Este

elemento produce una señal relacionada con la condición de la variable

controlada, y proporciona la señal de realimentación al elemento de comparación

para determinar si hay o no error.

No hay comentarios:

Publicar un comentario